Als erste Anwendung dieser Art in der Reifenindustrie sei das System im Plattformformat entwickelt worden, was eine einfache Implementierung in neuen Fabriken oder bei neuen Anlagen ermögliche. Mit der Einführung dieses automatisierten Inspektionssystems habe Nexen Tire, dass bereits KI-Anwendungen im Entwicklungsprozess von Reifen erweitert habe, nun den Anwendungsbereich von KI auf Fertigungsprozesse ausgeweitet.

Aufgrund der besonderen Anforderungen an Reifen, die die Sicherheit der Fahrer auch unter extremen Fahrbedingungen gewährleisten müssten, würden nur Produkte verkauft, die Hunderte von Tests im Inspektionsprozess nach der Produktion bestünden. Daher setzten Hersteller alles daran, in den Inspektionsprozessen selbst kleinste Mängel zu erkennen, um fehlerhafte Produkte vom Markt fernzuhalten.

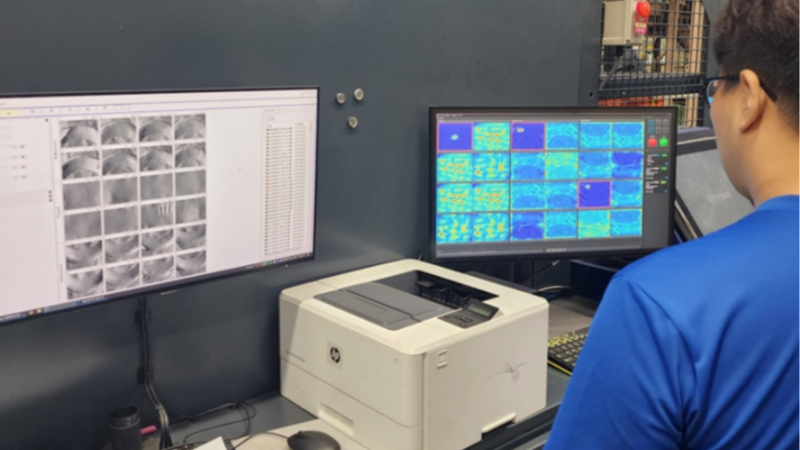

Das KI-basierte automatisierte Inspektionssystem werde auf zerstörungsfreien Inspektionsgeräten angewendet, die auf Machine Vision-Technologie basieren (Machine Vision, eine Technologie, die visuelle Informationen mittels Kameras erkennt und analysiert).

Die KI unterstütze bei der Auswertung der Inspektionsbilder, die zuvor auf menschliche visuelle Beurteilung angewiesen waren. Insbesondere habe das System eine Defekterkennungs-Reproduzierbarkeitsrate von bis zu 99,96 % erreicht. Es erkenne kleinste Defekte, die menschliche Inspektoren möglicherweise übersehen würden, und trage so zur Verbesserung der Qualität der Endprodukte bei.

Darüber hinaus habe man die Praktikabilität des Systems verbessert, indem der gesamte Prozess des KI-Trainings und der Anwendung automatisiert worden sei. Um die Praktikabilität des Systems zu gewährleisten, arbeitete Nexen Tire von der Designphase an mit Neurocell Inc. zusammen. Über die einfache Automatisierung des maschinellen Lernens hinaus habe Nexe Tire Machine Learning Operations (MLOps)-Technologie angewendet, die den gesamten Lebenszyklus von KI-Modellen optimiere und automatisiere – einschließlich der selektiven Datenerfassung für das KI-Training, des Trainings der KI-Modelle, der Modell-validierung, der tatsächlichen Anwendung und des Monitorings nach der Einführung – und erfolgreich ein plattformbasiertes System implementiert, das die erste derartige Anwendung in der Reifenindustrie darstelle.

Dieser Ansatz habe die Entwicklungszeit für ein Deep-Learning-Modell von 6 bis 12 Monaten auf nur zwei Tage reduziert. Das plattformbasierte System habe auch die sofortige Anwendung in neuen Fabriken oder bei neuen Anlagen ermöglicht. Tatsächlich unterstütze die mit Daten aus der Fabrik trainierte KI, in der das automatisierte Inspektionssystem implementiert wurde, die frühe Stabilisierung der in anderen Fabriken eingeführten Systeme.