Wie ist die Idee entstanden, aus Holz Teile für Automobile herzustellen?

Martin Karner: Wir haben vor gut 10 Jahren mit der Vision begonnen, Holz dorthin zu bringen, wo es schon einmal war. Neben dem Einsatz im Hausbau wurde früher viel aus Holz gebaut, auch Schiffe und Flugzeuge zum Beispiel; das ist in der Nachkriegszeit in Vergessenheit geraten. Die Holzindustrie war im Vergleich zu anderen Industrien immer sehr kleinstrukturiert, daher gab es nie die Forschung und Weiterentwicklung, die es bei anderen Materialien gab, wo Großkonzerne dahinterstehen – etwa Stahl oder Aluminium. Als wir mit unserer Reise begonnen haben, Holz als industriellen Werkstoff u. a. in den Fahrzeugbau zu bringen, hat es zunächst einmal geheißen, das wird nie funktionieren. Holz sei ein inhomogener Werkstoff, Holz splittert, Holz vermodert, lässt sich nicht „berechnen“ und so weiter. Wir haben dann begonnen zu forschen, zusammen mit 20 Partnern aus Österreich und Deutschland – Organisationen aus Industrie und Forschung, darunter Universitäten, aber auch Magna Steyr und die VW-Konzernforschung.

Nachdem wir Holz dann berechnen konnten, haben wir uns zur Gründung der Weitzer Woodsolutions als Firma entschlossen. Parallel zum Forschungsprojekt haben wir erste Prototypen und Produkte erzeugt – eine grüne Verkaufstheke für den Lebensmittelhandel oder Hybridbauteile für den Bereich Seilbahn.

Warum wurde denn überhaupt aufgehört, Karosserieteile aus Holz zu bauen?

Die Holzprodukte, die früher da waren, stammten aus manufakturartiger Produktion, die Stahl- und Kunststoffindustrie hat sich nach dem Krieg mit einer wirtschaftlichen Serienproduktion mit technologischer Entwicklung durchgesetzt. Die früheren Holzteile bestanden ja aus Massivholz, davon reden wir heute nicht. Heute setzen wir auf Verbundwerkstoffe. Die Holzindustrie hat allerdings bis heute einen massiven Forschungsrückstand, da ist viel aufzuholen.

Was ist Ihr Ziel?

Wir wollen uns zum Tier-1-Zulieferer für die Automobilindustrie entwickeln, dafür müssen wir unsere Forschungsergebnisse in die industrielle Fertigung überführen. Die Weitzer Woodsolutions GmbH existiert jetzt seit 2,5 Jahren, und wir wollen unsere Produkte hausintern vom Design über die Simulation bis hin zur Berechnung erarbeiten. Im Moment arbeiten 16 Mitarbeiter bei uns. Die Produktion findet in einem Schwesterunternehmen statt, der Weitzer Produktions GmbH. Wir haben die Entscheidung getroffen, nicht die Woodsolutions sozusagen als Schnellboot auszusetzen, sondern wir wollen die gesamte Unternehmensgruppe zum Tier-1 im Automotive-Bereich aufbauen – ohne dabei den Parkett-Sektor, auf dem wir zu den größten Playern in Europa gehören, aufzugeben.

Welche Autoteile werden und können Sie in Zukunft herstellen?

Wolfgang Knöbl: Über vieles dürfen wir aus vertraglichen Gründen nicht sprechen, ein paar Beispiele kann ich nennen. Wir haben gerade am Zukunftstag der steirischen Wirtschaft den elektrischen Porsche 914 gezeigt, das bekannte Projekt von Christian Clerici, für den haben wir die Front- und Heckstoßstange hergestellt. Wir können strukturtragende Interieur-Bauteile herstellen. Da sprechen wir wohlgemerkt nicht von der Zierleiste. Wir haben ein Material, das ein CO2-Speicher ist und sozusagen „über dem CO2-Fußabdruck schwebt“, und das dem Gesamtfahrzeug in der CO2-Bilanz sehr hilft, auf Zero zu kommen. Aber wir wollen nicht einfach nur Bauteile ersetzen, sondern wir sehen uns sehr genau an: Was ist der Bauraum, was ist die geforderte Funktion, was sind für Materialmixe drin? Und dann wollen wir neue Wege gehen.

In puncto Nachhaltigkeit wollen Sie das Holz „kaskadisch“ nutzen. Wie kann man sich das vorstellen?

Wir haben einen Baum, eine Buche, die ist 80 Jahre lang gewachsen. Wir fertigen daraus ein Strukturbauteil, das lebt im Fahrzeug etwa fünfzehn bis zwanzig Jahre. Danach kann man das Teil entweder neu aufbereiten, oder man kann es zerhacken und vielleicht als Füllmaterial in ein nächstes Fahrzeug einbringen. Oder man kann es in eine Spanplatte einbringen. Minimumanforderung ist, dass bis zu dem Zeitpunkt, an dem wir das Holz einer thermischen Verwertung zuführen, eine neue Buche nachgewachsen ist.

Wann stößt Ihr Werkstoff an seine Grenzen, was sind die Hauptvorteile?

Knöbl: Es gibt ein paar Punkte, die werden immer als Gegenargument angeführt, etwa das Thema Brandschutz. Dabei hat Holz einen ganz natürlichen Brandschutz, in Japan stehen Holzhäuser, die sind 2.000 Jahre alt. Holz hat gute Dämpfungseigenschaften, Holz ist auch gut im Verbund mit anderen Materialien. Wir haben gerade eine Batteriewanne für Elektro-Fahrzeuge im Holz-Stahlverbund hergestellt. Wir gehen für andere Elemente in Holz-Alu-Verbünde. Wir sagen aber auch, es gibt Bauteile, etwa im Getriebe, da werden wir gegen Aluminium nicht antreten können. Aber wir sagen ganz deutlich: Holz ist der Baustoff, der rund um uns herum wächst, und wir sollten diesen so einsetzen, dass wir damit helfen, CO2-neutrale Fahrzeuge herzustellen.

Karner: Wir sind keine Fanatiker, sosehr wir den Werkstoff Holz auch lieben; wir fordern nicht, dass alles aus Holz sein muss. Wir wollen Holz dort einsetzen, wo dieser regional verfügbare, ökologische Werkstoff seine Vorteile hat: wo er seine Leichtbau-Potenziale einbringt und von der Wirtschaftlichkeit richtig positioniert ist.

Diese Batteriewanne –wie sieht die genau aus?

Knöbl: Wir haben einen Rahmen aus Stahl, der Innenaufbau ist aus unserem Leichtbauwerkstoff. Das Material besticht im Fall des thermischen Durchgehens der Batterie teils mit besseren Werten, ist durch die geeignete Konstruktion und Imprägnierung im Brandfall sehr beständig, das ist ein weiterer Vorteil.

Karner: Die Wanne bietet darüber hinaus ein gleich gutes bis besseres Crashverhalten und einen größeren Bauraum für die Akkumodule. Wir haben die Batteriewanne auf der IZB in Wolfsburg vorgestellt und sehr viel positive Rückmeldungen erhalten; da laufen jetzt auch Gespräche mit der Industrie an. Man sieht einfach, was der Werkstoff leisten kann.

Wie wählen Sie die Hölzer für Ihren Werkstoff aus, welche Eigenschaften muss ein Baum haben, damit er zum Einsatz kommt?

Karner: Wir fokussieren auf Laubholzarten; derzeit sind wir auf Buche und Birke fokussiert, weil die gut verfügbar sind und in Zukunft im fortschreitenden Klimawandel auch weiter verfügbar sein werden. Bei der Buche ist es so, dass ihre derzeitige Hauptwertschöpfung in der Verbrennung liegt und dass sie in Europa sehr gut vorhanden ist. Wir können aus der Buche, die sonst überall nur verbrannt wird, einen Hightech-Werkstoff machen. Birke ist leichter und macht für manche Anwendungen Sinn, wir können die Holzarten auch kombinieren. Die Fichte – derzeitiger „Brotbaum“ der Holzindustrie und viel im Holzbau verwendet– wird im fortschreitenden Klimawandel massiv zurückgehen. Es würde uns nicht helfen, auf die gleiche Holzart zu setzen. Buche und Birke werden hingegen mehr werden.

Wir setzen also auf zentraleuropäische Holzarten, und wir haben in Europa seit Jahrhunderten eine nachhaltige Forstwirtschaft. Die regionale europäische unabhängige Rohstoffversorgung ist somit gegeben.

Wie wird der Werkstoff denn nun genau hergestellt?

Karner: Das hat nur bedingt mit dem klassischen Bild vom Tischlerhandwerk zu tun. Das Rundholz aus dem Wald wird gekocht, geschält und dann zu Furnier verarbeitet, in Stärken von circa einem Millimeter. Das Furnierblatt wird getrocknet, verleimt und im Schichtaufbau weiterverarbeitet. Dabei kann es mit anderen Materialien im Verbund kombiniert werden. Je nachdem, welchen Kraftverlauf ich benötige, kann ich die Schichten in verschiedenen Winkeln zueinander aufbauen. Wir haben zum Beispiel einen Türseitenaufprallträger entwickelt, der in der Mitte einen Karton-Waben-Kern hat, und damit erreichen wir das gleiche Crash-Verhalten wie ein Stahlträger.

Knöbl: Wie bei allen Produkten haben wir auch hier vorher einen virtuellen Zwilling, also eine Computersimulation entwickelt, die sehr präzise vorausberechnet, wie sich das Teil verhalten wird.

Karner: Wir haben zum Beispiel auch Teile für ein Schneemobil für einen Tiroler Hersteller entwickelt; das Teil spart 140 Kilogramm Gewicht bei gleichem Crashverhalten und negativem CO2-Fußabdruck.

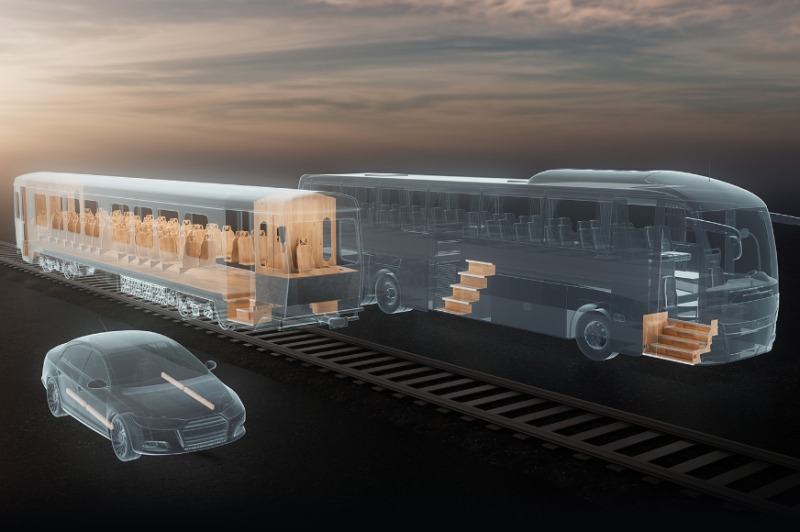

Eine Bustreppe für MAN ist ein weiteres Beispiel. Wir liegen bei gleicher mechanischer Eigenschaft bei 20 bis 35 Prozent Gewichtseinsparung. Dafür haben wir mit MAN gemeinsam einen Prüfaufbau definieren müssen, weil das bisherige Teil aus Glasfaser nicht getestet wurde; man ging einfach davon aus, dass die Treppe aus Glasfaser den Echtbetrieb aushält. Unser Teil hat dann den Test mit 2 Millionen Belastungszyklen bestanden. Unser Werkstoff braucht den Vergleich mit anderen Materialien nicht zu scheuen, auch beim bereits genannten Brandschutz. Wir sind sogar für den Rail-Bereich zugelassen, wo der Brandschutz immens hohe Anforderungen stellt.

Wie sieht es denn mit der Energiebilanz aus?

Karner: Für die Primärherstellung fällt schon einmal kein Energieeinsatz an, das macht die Natur für uns. Holzernte, regionaler Transport, hohe Materialausbeute und auch der restliche Fertigungsprozess sind relativ wenig energieintensiv, wenn man es zum Beispiel mit Stahl oder Aluminium vergleicht.

Im CO2-Fußabdruck kommen weder Stahl und Alu noch Glasfaser, Kohlefaser oder Kunststoff an unser Produkt heran.

Wir haben mit der Karl-Franzens-Universität zusammen Lifecycle-Analysen erstellt, die ergeben haben: Auch wenn wir unser Teil nach der ersten Nutzung verbrennen, sind wir immer noch im Vorteil gegenüber anderen Materialien.

Knöbl: Solche Analysen sind heute bei jedem Bauteil üblich. Wir müssen die Nachhaltigkeit nachweisen, darauf wird sehr viel Wert gelegt.

Ebenfalls wichtig in Sachen Nachhaltigkeit: Wir sind als Unternehmen sehr stark regional verankert, auch was Kooperationen in der Forschung betrifft.

Wie sieht es mit den Kosten aus, wenn man Forschung und Entwicklung nicht mitberücksichtigt?

Karner: Im Prinzip ist die Grundanforderung für alle Bauteile, dass wir maximal preisgleich sein dürfen. Da wir noch in der Hochskalierung bei der Fertigung sind, wird uns im Moment noch eine gewisse Kostenerhöhung zugestanden.

Wann werden wir denn erste Woodsolutions-Teile in Serienfahrzeugen sehen?

Knöbl: Im Automotive-Bereich wird die Entwicklung noch vier bis fünf Jahre dauern, da sind wir gerade beim Hochskalieren. Momentan werden noch viele Arbeitsschritte von Hand durchgeführt, die später automatisiert gemacht werden. Schneller wird’s nicht gehen, das sind normale Entwicklungszyklen. Den Anfang werden eher kleinere Serien mit mehreren hunderttausend Stück machen.

Wie wichtig ist denn die Automotive-Branche, Sie arbeiten ja auch in Richtung Flug und Bahn?

Karner: Unsere Hauptstoßrichtung ist sicher die Auto-Fertigung. Der zweite Bereich ist der Rail-Bereich, also Bahn-Anwendungen, da sind wir mit Siemens in Kooperation. Aber wir sind für viele Branchen offen: Mit der Firma Keba entwickeln wir eine Ladesäule mit einem Gehäuse aus Holz. Ein steirisches Start-up, die Firma EC4P, hat eine Windturbine mit vertikalen helixförmigen Windrädern, die aus unserem Werkstoff hergestellt werden, entwickelt. Das Beispiel zeigt auch gut, in welchen Verformbarkeiten Holzbau damit möglich ist. Bei der Luftfahrt haben wir zwar erste Berührungspunkte, da stehen wir aber erst am Anfang.