Seit 1895 werden in Mlada Boleslav Fahrzeuge hergestellt, seit 1926 Autos der Marke Skoda. Damit braucht sich die tschechische Stadt in puncto Autotradition vor großen Namen wie Wolfsburg, Neckarsulm oder Detroit nicht zu verstecken.

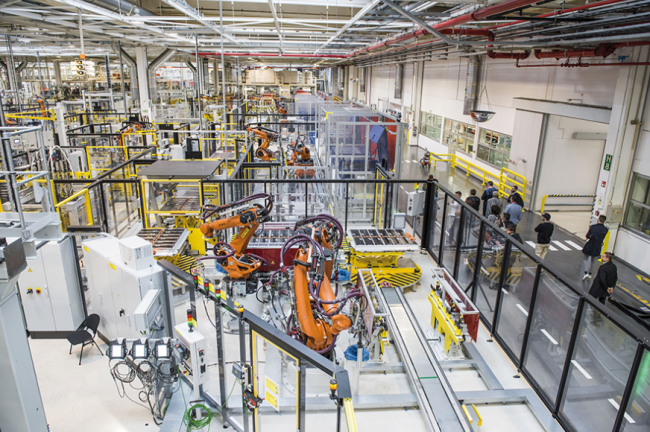

Dass man sich am Skoda-Stammsitz trotz großer Vergangenheit nicht vor der Zukunft fürchtet, zeigt ein Lokalaugenschein in der Batterieproduktion für E-Fahrzeuge und Plug-in-Hybride aus dem Volkswagen-Konzern: Während in einem Teil der Halle im Minutentakt Batterieeinheiten – derzeit noch mit Zellen aus Korea und China, künftig dann aus den VW-eigenen Zellfertigungen – vom Band laufen, wird im anderen eine weitere Fertigungsstraße errichtet. Bis Ende 2023 soll die Kapazität auf 380.000 Batterien pro Jahr anwachsen.

Nachhaltigkeit im Fokus

Mit dem Thema der Elektromobilität rückte mehr und mehr auch das „bigger picture“ der Nachhaltigkeit über den Antrieb hinaus in den Fokus. Bis 2030 will man die gesamte Produktion in Tschechien bilanziell CO2-neutral stellen.

Die Maßnahmen dazu sind mannigfaltig, so arbeitet am Dach der Fabrik beispielsweise eine PV-Anlage, die im Jahr über 2.200 MWh Strom produziert. Nicht nur über das Batterie-Recycling machen sich die Ingenieure Gedanken, es wurde auch ein Second-Life-Konzept für die sinnvolle Weiterverwendung von HV-Akkus nach dem Einsatz im Fahrzeug entwickelt. Es handelt sich um einen stationären Energiespeicher, der in einem kleinen Container untergebracht ist und bis zu 300 kWh Strom speichern kann.

Neue Materialien im Recycling-Kreislauf

Auch bei den Materialien für Außenhaut und Innenraum der Fahrzeuge macht man sich Gedanken, wie man Umweltbedenken ernst nehmen und wirksam entgegensteuern kann. So wird Leder teilweise ersetzt, teilweise mit Extrakten aus Pflanzenabfällen gegerbt. Bei den Bezügen im Innenraum halten Schurwollanteile und technische Fasern aus recyclierten Kunststoffen Einzug.

„Wir haben zwei Hauptaspekte im Fokus, wenn wir von Nachhaltigkeit sprechen“, erläutert Dr. Johannes Neft, Vorstand für Technische Entwicklung bei Skoda Auto. „Einerseits die CO2-Reduktion, andererseits das Realisieren eines ‚closed loop‘, also eines geschlossenen Kreislaufs aus Produktion und Recycling.“ Bei Stoßfängern aus Kunststoffrecyclat sei dieser Kreislauf bereits weitgehend realisiert – gänzlich ohne Qualitätsverlust, wie betont wird.