Reichweite ist Trumpf. Und die hängt neben der Effizienz des E-Autos vor allem von der Batteriekapazität ab. Dabei gilt die alte Weisheit: Je größer, desto besser. Während die ersten modernen Elektroautos wie der Nissan Leaf oder der Renault Zoe anfangs noch mit 24 bzw. 22 Kilowattstunden (kWh) großen Lithium-Ionen-Akkus angeboten wurden, sind die aktuellen Varianten mit 62 bzw. 52 Kilowattstunden großen Energiespeichern erhältlich. Dementsprechend größer sind auch ihre Reichweiten.

Billiger, billiger, billiger

Die Verdoppelung der Kapazitäten ging dabei parallel mit einem Preisverfall der Lithium-Ionen-Batterieproduktionskosten einher. So sanken die Kosten je Kilowattstunde laut dem Managementberatungsunternehmen Horváth&Partners zwischen 2010 und 2018 um 85 Prozent, wobei in den vergangenen zwei Jahren die Kosten je Kilowattstunde um weitere 34 Prozent reduziert werden konnten. In konkreten Zahlen ausgedrückt: Während 2010 die Kilowattstunde noch 1.160 US-Dollar kostete, wurden 2018 nur mehr 176 Dollar fällig. Ein ähnliches Bild der Preisentwicklung sieht die Statistikplattform statista: Während die Kilowattstunde 2013 noch 400 Euro kostete, waren es 2018 nur mehr 149 und dieses Jahr gar nur mehr 105 Euro. Laut Prognose sollte die 100-Euro-Marke 2020 unterschritten werden und sich bis 2022 auf 75 Euro reduzieren. Auch die Analysten von Horváth&Partners teilen diese Meinung und prognostizieren 2020 weniger als 90 Euro pro Kilowattstunde Kapazität bei Lithium-Ionen-Akkus. Und die Reise nach unten geht weiter: So sollen sich ab 2025 die Preise zwischen 50 und 70 Euro pro Kilowattstunde einpendeln.

Markt in fernöstlichen Händen

Doch wer produziert diese Lithium-Ionen-Batterien? Vor allem chinesische und südkoreanische Firmen. Und das wiederum ziemlich ungleich: So beträgt der Weltmarktanteil der chinesischen Hersteller etwa 80 Prozent und der südkoreanischen etwa 20 Prozent. Zahlen von Benchmark Mineral Intelligence aus dem Jahr 2018 verdeutlichen das eindrucksvoll, so beherrschen wenige Zellhersteller fast den kompletten Weltmarkt. Zu den fünf Schwergewichten gehören LG Chem (51 GWh Produktionskapazität), CATL (39 GWh), BYD (27 GWh), Panasonic (27 GWh) und Tesla (23 GWh).

Dabei wird der Großteil der Batteriezellen außerhalb Europas gefertigt, wobei die fernöstlichen Unternehmen aufgrund der massiven Investitionen europäischer Hersteller in die E-Mobilität in jüngster Zeit auch Produktionswerke in Europa planen. So wird etwa das chinesische Unternehmen CATL ein Werk im deutschen Thüringen eröffnen und Tesla plant gemeinsam mit Panasonic den Bau einer Gigafactory bei Berlin, wo neben Zellen, Batteriemodulen und -systemen auch das Model 3 und Y produziert werden sollen. Die südkoreanischen Konzerne LG Chem und SK Innovation werden sich im polnischen Breslau bzw. in Ungarn niederlassen. Samsung ist hingegen schon einen Schritt weiter: Das Unternehmen produziert in einer kleineren Batteriezellenfabrik in Göd bereits seit Mitte 2018 und will den Standort nun um 1,2 Milliarden Euro erweitern.

Europa will nachziehen

Und die Europäer? Die stecken bei der Zellproduktion im großen Stil noch in den Kinderschuhen. Der einzige Hersteller, der derzeit Schlagzeilen macht, ist Northvolt: ein Konsortium aus mächtigen Industrieunternehmen, an dem sich unter anderem VW, BMW, Siemens, Vattenfall und ABB beteiligt haben und das Werkseröffnungen in Schweden, Deutschland und Polen verfolgt. So soll gemeinsam mit VW in Salzgitter eine industrielle Zellproduktion aufgezogen werden, wobei dort derzeit bereits eine kleine Pilotanlage in Betrieb ist.

Fakt ist: Der Lithium-Ionen-Batteriemarkt wird noch ein paar Jahre von chinesischen und südkoreanischen Unternehmen beherrscht werden. Weshalb sämtliche E-Auto-Hersteller für die Ausstattung ihrer angekündigten Elektroautos und Plug-in-Hybrid-Modelle noch für längere Zeit bei ihnen einkaufen werden müssen. Das heißt: CATL wird noch länger Daimler, BMW, VW und die Renault-Nissan-Allianz beliefern. Panasonic und Tesla werden die Ehe auch im deutschen Standort weiterführen. LG Chem wird wohl weiterhin Audi und Renault auf der Kundenliste haben sowie Samsung weiter auf BMW und Renault zählen können. Die Kunden stehen damit in einem Abhängigkeitsverhältnis, das sich etwa bei Verzögerungen bei Zelllieferungen bis zum Kunden auswirkt, wenn der über ein Jahr auf sein neues E-Auto warten muss.

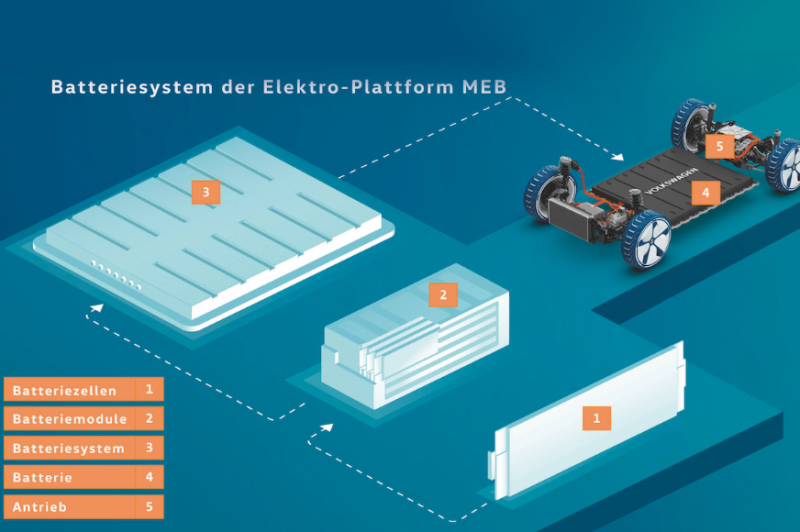

Produktionskette verstehen

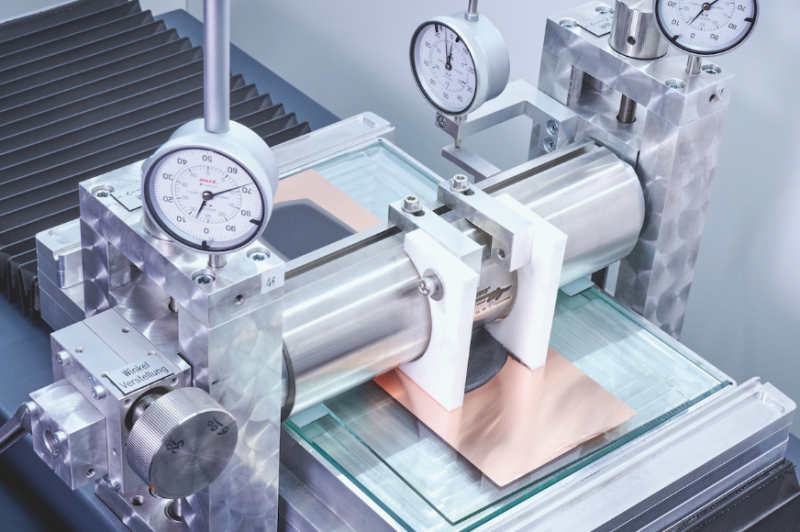

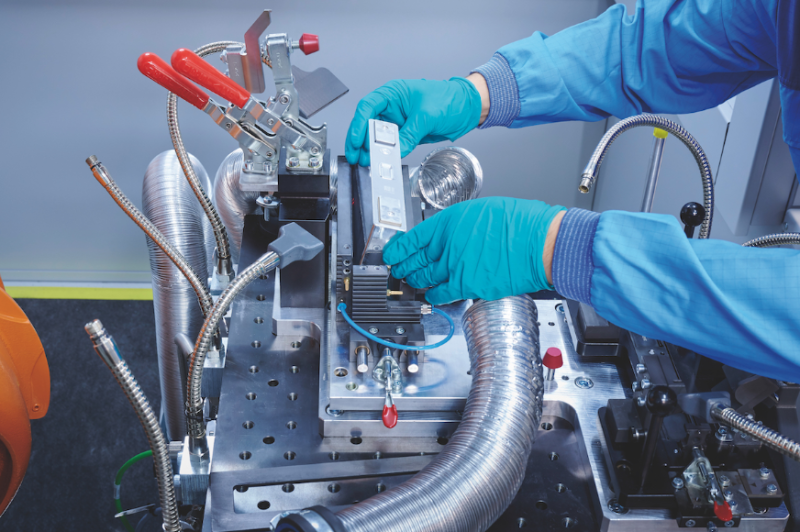

Doch es tut sich auch bei den Herstellern was: Erst vor wenigen Wochen hat BMW in München ein Batteriekompetenzzentrum eröffnet. Dort wird zwar nie im großen Stil produziert werden, jedoch kann im kleinen Maßstab der industrielle Fertigungsprozess nachgebildet und damit umfassendes Know-how generiert werden. Dabei forschen die Bayern in Eigenregie an der Zusammensetzung der Zellchemie, dem Aufbau von Anode und Kathode und dem Einfluss von Separatoren auf die Leistungsfähigkeit und Lebensdauer der Batterie.

Wahr ist nämlich auch: Die Batterie ist nicht nur das Herzstück eines Elektroautos, sondern hat auch maßgeblichen Einfluss auf die Charakteristik des Fahrzeugs. BMW ist nicht der einzige Hersteller, der insgeheim die Sorge hat, dass durch den Einsatz von Einheitszellen aus fernöstlicher Produktion die sprichwörtliche Freude am Fahren verwässert wird, man (überspitzt formuliert) einen BMW anhand der Leistungscharakteristik nicht mehr von einem anderen Modell unterscheiden kann. Wer jedoch die Produktionskette, die Einflussfaktoren und den Aufbau vom kleinsten Batteriebaustein aufwärts versteht, kann eigenes Know-how in die Serienproduktion transferieren - auch wenn diese von einem chinesischen Unternehmen übernommen wird. Angst davor, dass die damit beauftragten Unternehmen diese Spezial-Zellen auch an andere Hersteller liefern könnten, hat man bei BMW nicht: Verträge würden das verhindern.